Оскільки алюмінієві провідники все частіше використовуються в автомобільних джгутах проводів, у цій статті аналізується та систематизується технологія підключення алюмінієвих джгутів живлення, а також аналізується та порівнюється продуктивність різних методів підключення, щоб полегшити подальший вибір методів підключення алюмінієвих джгутів живлення.

01 Огляд

Зі зростанням застосування алюмінієвих провідників в автомобільних джгутах проводів, використання алюмінієвих провідників замість традиційних мідних провідників поступово зростає. Однак, у процесі застосування алюмінієвих проводів замість мідних дротів, електрохімічна корозія, повзучість за високих температур та окислення провідників є проблемами, з якими необхідно зіткнутися та які необхідно вирішити в процесі застосування. Водночас, застосування алюмінієвих проводів замість мідних дротів повинно відповідати вимогам до електричних та механічних властивостей, щоб уникнути погіршення продуктивності.

Для вирішення таких проблем, як електрохімічна корозія, повзучість за високих температур та окислення провідників під час застосування алюмінієвих дротів, у промисловості наразі існує чотири основні методи з'єднання, а саме: зварювання тертям та зварювання під тиском, зварювання тертям, ультразвукове зварювання та плазмове зварювання.

Нижче наведено аналіз та порівняння продуктивності принципів та структур з'єднань цих чотирьох типів з'єднань.

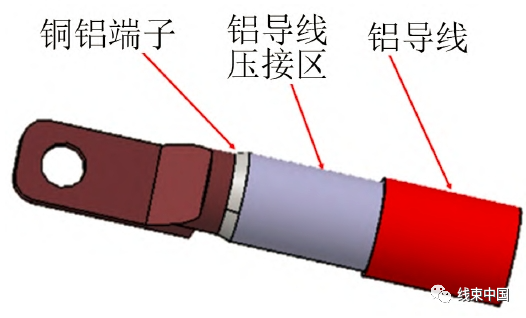

02 Зварювання тертям та зварювання під тиском

Зварювання тертям та з'єднання тиском спочатку використовують мідні та алюмінієві стрижні для зварювання тертям, а потім штампують мідні стрижні для формування електричних з'єднань. Алюмінієві стрижні обробляють та формують для формування алюмінієвих обтискних кінців, і виготовляють мідні та алюмінієві клеми. Потім алюмінієвий дріт вставляється в алюмінієвий обтискний кінець мідно-алюмінієвої клеми та гідравлічно обжимається за допомогою традиційного обладнання для обтиску джгутів проводів, щоб завершити з'єднання між алюмінієвим провідником та мідно-алюмінієвою клемою, як показано на рисунку 1.

Порівняно з іншими формами з'єднання, зварювання тертям та зварювання тиском утворюють перехідну зону мідно-алюмінієвого сплаву шляхом зварювання тертям мідних та алюмінієвих стрижнів. Поверхня зварювання є більш рівномірною та щільною, що ефективно запобігає проблемі термічної повзучості, спричиненій різними коефіцієнтами теплового розширення міді та алюмінію. Крім того, формування перехідної зони сплаву також ефективно запобігає електрохімічній корозії, спричиненій різною активністю металів між міддю та алюмінієм. Подальше герметизування за допомогою термоусадочних трубок використовується для ізоляції сольового туману та водяної пари, що також ефективно запобігає виникненню електрохімічної корозії. Завдяки гідравлічному обтиску алюмінієвого дроту та алюмінієвого обтискного кінця мідно-алюмінієвого наконечника, монофіламентна структура алюмінієвого провідника та оксидний шар на внутрішній стінці алюмінієвого обтискного кінця руйнуються та відшаровуються, після чого завершується холодне з'єднання між окремими дротами та між алюмінієвим провідником та внутрішньою стінкою обтискного кінця. Така комбінація зварювання покращує електричні характеристики з'єднання та забезпечує найнадійніші механічні характеристики.

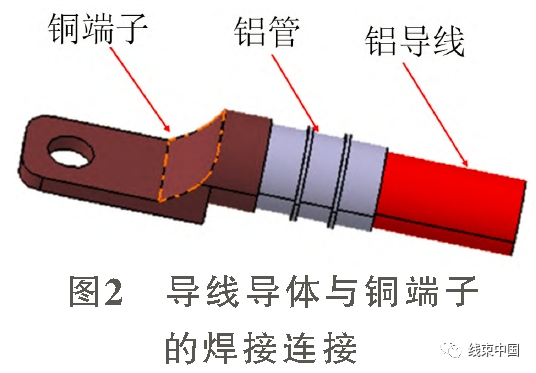

03 Зварювання тертям

Зварювання тертям використовує алюмінієву трубку для обтиску та надання форми алюмінієвому провіднику. Після відрізання торця виконується зварювання тертям з мідним виводом. Зварювальне з'єднання між дротяним провідником та мідним виводом виконується за допомогою зварювання тертям, як показано на рисунку 2.

Зварювання тертям з'єднує алюмінієві дроти. Спочатку алюмінієва трубка встановлюється на провідник алюмінієвого дроту за допомогою обтиску. Монофіламентна структура провідника пластифікується за допомогою обтиску, утворюючи щільний круглий поперечний переріз. Потім поперечний переріз зварювання вирівнюється поворотом для завершення процесу. Підготовка зварювальних поверхонь. Один кінець мідного виводу є конструкцією електричного з'єднання, а інший кінець - поверхнею зварювального з'єднання мідного виводу. Поверхня зварювального з'єднання мідного виводу та поверхня зварювання алюмінієвого дроту зварюються та з'єднуються за допомогою зварювання тертям, а потім зварювальний шов вирізається та формується для завершення процесу з'єднання алюмінієвого дроту для зварювання тертям.

Порівняно з іншими видами з'єднання, зварювання тертям утворює перехідне з'єднання між міддю та алюмінієм шляхом зварювання тертям між мідними виводами та алюмінієвими дротами, що ефективно зменшує електрохімічну корозію міді та алюмінію. Перехідна зона зварювання тертям міді та алюмінію на пізнішому етапі герметизується клейкою термоусадочною трубкою. Зона зварювання не піддається впливу повітря та вологи, що ще більше зменшує корозію. Крім того, зона зварювання - це місце, де алюмінієвий дріт безпосередньо з'єднаний з мідним виводом за допомогою зварювання, що ефективно збільшує зусилля витягування з'єднання та спрощує процес обробки.

Однак, недоліки також існують у з'єднанні між алюмінієвими дротами та мідно-алюмінієвими виводами, як показано на рисунку 1. Застосування зварювання тертям виробниками джгутів вимагає окремого спеціального обладнання для зварювання тертям, яке має низьку універсальність та збільшує інвестиції в основні засоби виробників джгутів. По-друге, під час зварювання тертям монофіламентна структура дроту безпосередньо зварюється тертям з мідним виводом, що призводить до утворення порожнин у зоні з'єднання тертям. Наявність пилу та інших домішок впливатиме на кінцеву якість зварювання, спричиняючи нестабільність механічних та електричних властивостей зварного з'єднання.

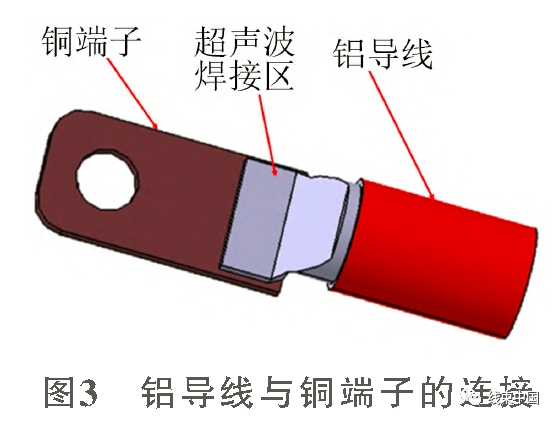

04 Ультразвукове зварювання

Ультразвукове зварювання алюмінієвих дротів використовує ультразвукове зварювальне обладнання для з'єднання алюмінієвих дротів та мідних клем. За допомогою високочастотних коливань зварювальної головки ультразвукового зварювального обладнання мононитки алюмінієвого дроту, алюмінієві дроти та мідні клеми з'єднуються разом, утворюючи алюмінієвий дріт. З'єднання мідних клем показано на рисунку 3.

Ультразвукове зварювальне з'єднання відбувається, коли алюмінієві дроти та мідні клеми вібрують під дією високочастотних ультразвукових хвиль. Вібрація та тертя між міддю та алюмінієм завершують з'єднання між ними. Оскільки як мідь, так і алюміній мають гранецентровану кубічну кристалічну структуру металу, у середовищі високочастотних коливань за цієї умови атомне заміщення в кристалічній структурі металу завершується, утворюючи перехідний шар сплаву, що ефективно запобігає виникненню електрохімічної корозії. Водночас, під час процесу ультразвукового зварювання, оксидний шар на поверхні мононитки алюмінієвого провідника відшаровується, і потім завершується зварювальне з'єднання між мононитками, що покращує електричні та механічні властивості з'єднання.

Порівняно з іншими формами з'єднання, ультразвукове зварювальне обладнання є поширеним технологічним обладнанням для виробників джгутів проводів. Воно не потребує нових інвестицій у основні засоби. Водночас, у клемах використовуються мідні штамповані клеми, що забезпечує нижчу вартість клем, тому вони мають найкращу економічну перевагу. Однак існують і недоліки. Порівняно з іншими формами з'єднання, ультразвукове зварювання має слабші механічні властивості та низьку вібростійкість. Тому використання ультразвукових зварювальних з'єднань не рекомендується в зонах високочастотної вібрації.

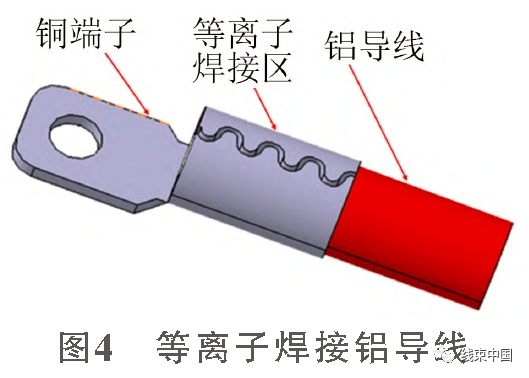

05 Плазмове зварювання

Плазмове зварювання використовує мідні клеми та алюмінієві дроти для обтискного з'єднання, а потім, додаючи припій, плазмова дуга використовується для опромінення та нагрівання ділянки, що зварюється, розплавлення припою, заповнення зони зварювання та завершення з'єднання алюмінієвого дроту, як показано на рисунку 4.

Плазмове зварювання алюмінієвих провідників спочатку використовує плазмове зварювання мідних клем, а потім обтиск та кріплення алюмінієвих провідників завершується обтисканням. Плазмові зварювальні клеми після обтиску утворюють бочкоподібну структуру, а потім зона зварювання клем заповнюється цинковмісним припоєм, а обтиснутий кінець - цинковмісним припоєм. Під дією плазмової дуги цинковмісний припій нагрівається та плавиться, а потім потрапляє в дротяний зазор в зоні обтиску через капілярний ефект, завершуючи процес з'єднання мідних клем та алюмінієвих проводів.

Плазмове зварювання алюмінієвих дротів забезпечує швидке з'єднання між алюмінієвими дротами та мідними клемами шляхом обтиску, забезпечуючи надійні механічні властивості. Одночасно, під час процесу обтиску, завдяки коефіцієнту стиснення від 70% до 80%, завершується руйнування та відшаровування оксидного шару провідника, що ефективно покращує електричні характеристики, зменшує контактний опір точок з'єднання та запобігає нагріванню точок з'єднання. Потім додайте цинквмісний припій до кінця зони обтиску та за допомогою плазмового променя опромініть та нагрійте зону зварювання. Цинквмісний припій нагрівається та плавиться, і припій заповнює зазор у зоні обтиску завдяки капілярному ефекту, утворюючи сольовий бризок води в зоні обтиску. Пароізоляція запобігає виникненню електрохімічної корозії. Водночас, оскільки припій ізольований та буферизований, утворюється перехідна зона, яка ефективно запобігає виникненню термічної повзучості та зменшує ризик підвищення опору з'єднання під дією гарячих та холодних ударів. Завдяки плазмовому зварюванню області з'єднання ефективно покращуються електричні характеристики області з'єднання, а також додатково покращуються механічні властивості області з'єднання.

Порівняно з іншими формами з'єднання, плазмове зварювання ізолює мідні клеми та алюмінієві провідники за допомогою перехідного зварювального шару та посиленого зварювального шару, ефективно зменшуючи електрохімічну корозію міді та алюмінію. А посилений зварювальний шар огортає торець алюмінієвого провідника, щоб мідні клеми та серцевина провідника не контактували з повітрям та вологою, що ще більше зменшує корозію. Крім того, перехідний зварювальний шар та посилений зварювальний шар щільно фіксують мідні клеми та з'єднання алюмінієвого дроту, ефективно збільшуючи зусилля витягування з'єднань та спрощуючи процес обробки. Однак існують і недоліки. Застосування плазмового зварювання виробниками джгутів вимагає окремого спеціалізованого плазмового зварювального обладнання, яке має низьку універсальність та збільшує інвестиції в основні засоби виробників джгутів. По-друге, у процесі плазмового зварювання пайка завершується капілярним ефектом. Процес заповнення зазору в зоні обтиску є неконтрольованим, що призводить до нестабільної кінцевої якості зварювання в зоні плазмового зварювального з'єднання, що призводить до великих відхилень в електричних та механічних характеристиках.

Час публікації: 19 лютого 2024 р.