01 Вступ

Як носій живлення, високовольтні дроти повинні бути виготовлені з точністю, а їхня провідність повинна відповідати високим вимогам до напруги та струму. Екрануючий шар важко обробляти та вимагає високого рівня водонепроникності, що ускладнює обробку високовольтних джгутів. Вивчаючи процес виготовлення високовольтних джгутів, перше, що слід врахувати, це заздалегідь вирішити проблеми, які виникнуть під час обробки. Заздалегідь перерахуйте проблеми та примітки щодо місць, які потребують уваги, у картці процесу, такі як межа високовольтного роз'єму та розташування штекера. Послідовність складання, положення термоусадки тощо чітко вказують на це під час обробки, що підвищує ефективність обробки, а також допомагає покращити якість продукції високовольтних джгутів.

02 Підготовка до виробництва високовольтних джгутів проводів

1.1 Склад високовольтних ліній

До складу високовольтного джгута електропроводки входять: високовольтні дроти, гофровані трубки, стійкі до високих температур, високовольтні з'єднувачі або заземлене залізо, термоусадочні трубки та етикетки.

1.2 Вибір високовольтних ліній

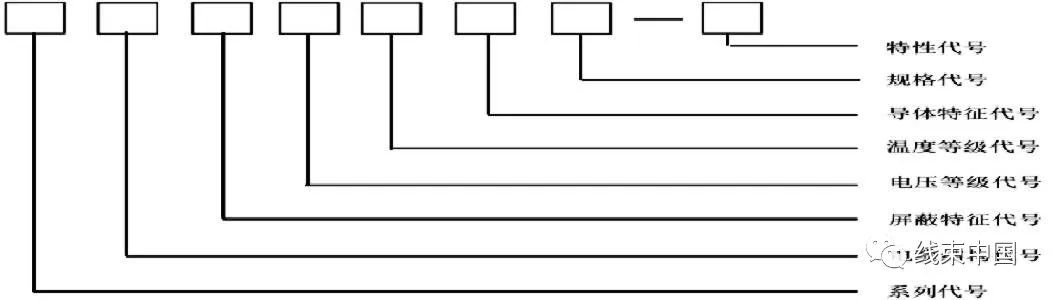

Виберіть дроти відповідно до вимог креслення. Наразі в джгутах високовольтної проводки важких вантажівок здебільшого використовуються кабелі. Номінальна напруга: AC1000/DC1500; рівень термостійкості -40~125℃; вогнестійкість, без галогенів, низькодимність; двошарова ізоляція із захисним шаром, зовнішня ізоляція помаранчевого кольору. Порядок моделей, рівнів напруги та специфікацій високовольтних лінійних виробів показано на рисунку 1:

Рисунок 1 Порядок розташування високовольтних лінійних виробів

1.3 Вибір високовольтного роз'єму

Високовольтні роз'єми, що відповідають вимогам вибору, мають такі електричні параметри: номінальна напруга, номінальний струм, контактний опір, опір ізоляції, витримувана напруга, температура навколишнього середовища, рівень захисту та низку параметрів. Після того, як роз'єм виготовлено з кабельного вузла, необхідно враховувати вплив вібрації всього транспортного засобу та обладнання на роз'єм або контакт. Кабельний вузол слід прокладати та кріпити належним чином, виходячи з фактичного положення встановлення джгута проводів на всьому транспортному засобі.

Конкретні вимоги полягають у тому, що кабельний вузол має бути прокладений прямо від кінця роз'єму, а перша фіксована точка має бути встановлена в межах 130 мм, щоб забезпечити відсутність відносного зміщення між фіксованою точкою та роз'ємом на стороні пристрою, такого як тряска або рух. Після першої фіксованої точки не більше 300 мм, і фіксація з інтервалами, а вигини кабелю мають бути закріплені окремо. Крім того, під час складання кабельного вузла не натягуйте джгут проводів занадто туго, щоб уникнути розтягування між фіксованими точками джгута проводів, коли транспортний засіб знаходиться в нерівному стані, тим самим розтягуючи джгут проводів, створюючи віртуальні з'єднання на внутрішніх контактах джгута проводів або навіть обрив проводів.

1.4 Вибір допоміжних матеріалів

Сильфон закритий, колір помаранчевий. Внутрішній діаметр сильфона відповідає специфікаціям кабелю. Зазор після складання менше 3 мм. Матеріал сильфона - нейлон PA6. Діапазон температурної стійкості становить -40~125℃. Він вогнестійкий та стійкий до сольового туману, корозії. Термофіксуюча трубка виготовлена з термоусадочної трубки, що містить клей, яка відповідає специфікаціям дроту; етикетки червоного кольору для позитивного полюса, чорного для негативного полюса та жовтого для номера продукту, з чітким написанням.

03 Виробництво високоякісних джгутів проводів

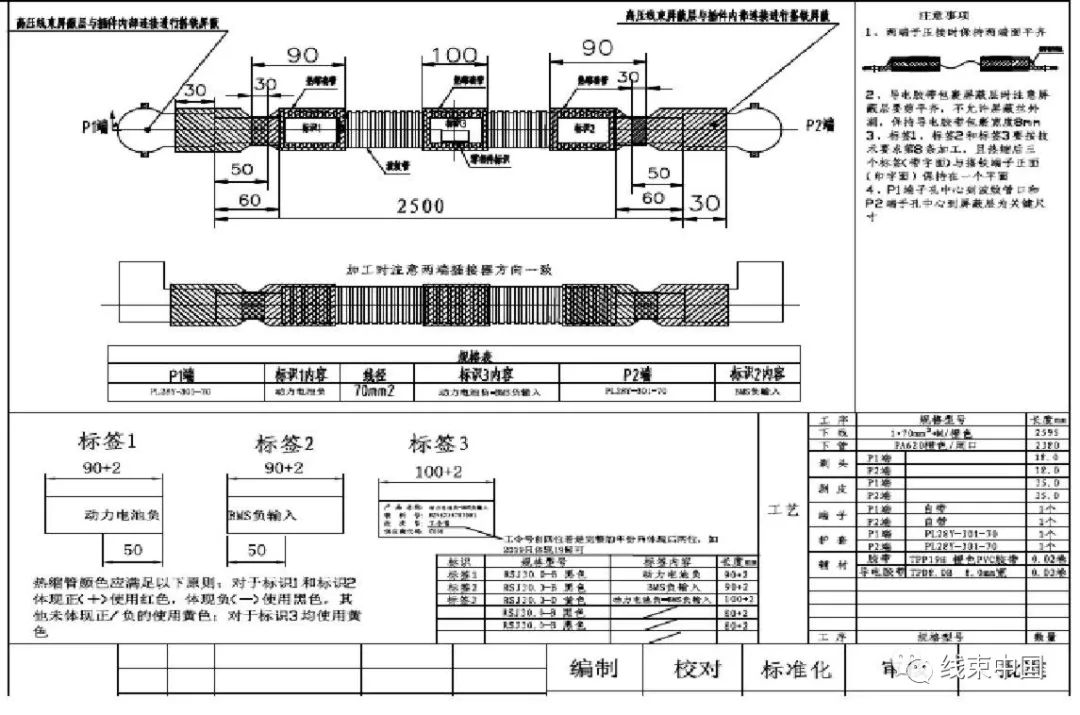

Попередній вибір є найважливішою підготовкою до високовольтних джгутів проводів, яка вимагає значних зусиль для аналізу матеріалів, вимог до креслень та специфікацій матеріалів. Технологія виробництва високовольтних джгутів проводів вимагає повної та чіткої інформації, щоб забезпечити чітке визначення ключових моментів, труднощів та питань, які потребують уваги, під час процесу обробки. Під час обробки вона повністю відповідає вимогам технологічної карти, як показано на рисунку 2:

Рисунок 2. Картка процесу

(1) У лівій частині технологічної картки наведено технічні вимоги, і всі посилання відповідають цим технічним вимогам; у правій частині наведено запобіжні заходи: тримайте торцеві поверхні врівень під час обтискання клем, тримайте етикетки в одній площині під час термоусадки, а також ключ до розміру захисного шару, обмеження щодо розташування отворів спеціальних роз'ємів тощо.

(2) Заздалегідь виберіть характеристики необхідних матеріалів. Діаметр та довжина дроту: Високовольтні дроти мають переріз від 25 мм2 до 125 мм2. Вони вибираються відповідно до їхніх функцій. Наприклад, для контролерів та систем управління будинками (BMS) потрібно вибирати дроти великого квадратного перерізу. Для акумуляторів потрібно вибирати дроти малого квадратного перерізу. Довжину потрібно регулювати відповідно до леза роз'єму. Зачистка та ізоляція проводів: Обтиск проводів вимагає зачистки певної довжини мідних дротяних обтискних клем. Виберіть відповідну головку для зачистки відповідно до типу клеми. Наприклад, SC70-8 потрібно зачистити на 18 мм; довжина та розмір нижньої трубки: Діаметр труби вибирається відповідно до характеристик дроту. Розмір термозбіжної трубки: Термозбіжна трубка вибирається відповідно до характеристик дроту. Друк етикетки та розташування: визначте уніфікований шрифт та необхідні допоміжні матеріали.

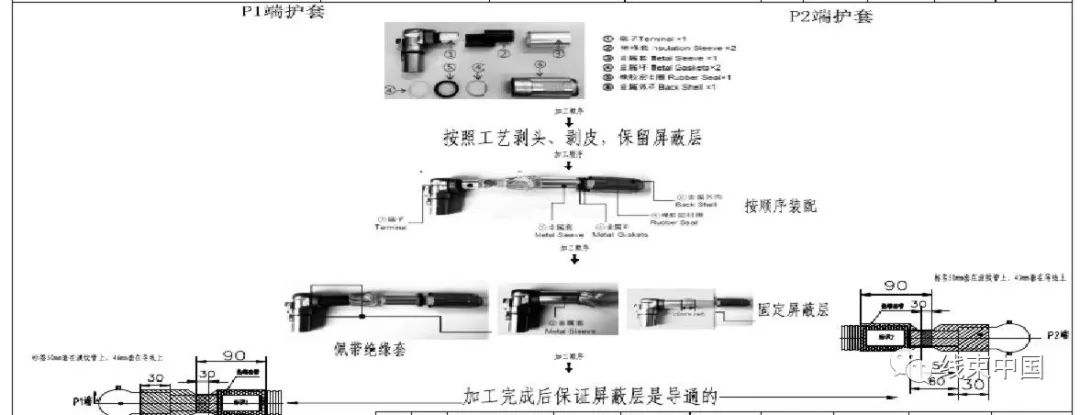

(3) Послідовність складання спеціальних роз'ємів (як показано на рисунку 3): зазвичай включає пилозахисну кришку, деталі корпусу штекера, деталі гнізда, кутові аксесуари, екрануючі кільця, ущільнювальні деталі, компресійні гайки тощо; відповідно до послідовного складання та обтиску. Як поводитися з екрануючим шаром: зазвичай всередині роз'єму знаходиться екрануюче кільце. Після обмотування його струмопровідною стрічкою, воно з'єднується з екрануючим кільцем та підключається до корпусу, або ж підвідний провід підключається до землі.

Рисунок 3. Послідовність складання спеціального роз'єму

Після визначення всього вищезазначеного, інформація на картці процесу є практично повною. Згідно зі шаблоном нової картки енергетичного процесу, може бути згенерована та виготовлена стандартна картка процесу відповідно до вимог процесу, що повністю реалізує ефективне та серійне виробництво високовольтних ліній.

Час публікації: 14 березня 2024 р.